Технологии резки листового стекла

Качественная бездефектная кромка является одним из основных факторов сохранения прочности стекла в ходе его переработки и эксплуатации.

Как известно в процессе резки стекла в большем или меньшем количестве образуются дефекты, приводящие к следующим опасностям:

- Разрушение стекла при термообработке (закалке, термоупрочнении или моллировании). По этой причине данным операциям обязательно предшествует обработка кромки.

- Увеличение риска самопроизвольного разрушения стекла по причине термошока.

- Увеличение риска разрушения стекла при эксплутационных нагрузках: ветровые и снеговые нагрузки, собственный вес.

Обеспечение приемлемого качества кромки при минимальных техноло-гических затратах вызывает необходимость разработки новых технологий резки, а также совершенствования существующих. Данная статья посвящена обзору основных способов резки листового стекла и влиянию технологических пара-метров на качество реза.

Механическая резка

На сегодняшний день подавляющее большинство переработчиков ис-пользуют механическую роликовую резку листового стекла. Ролики для резки имеют клиновидное тупоугольное сечение и изготавливаются из твердых спла-вов (главным образом, на основе карбида вольфрама) (рис. 1).

Раскрой протекает в два этапа: сначала наносится царапина (желобок), за-тем поперёк линии реза прикладывается усилие на изгиб (производится раз-лом).

При прохождении ролика на поверхности стекла остаётся желобок. В приповерхностном слое, испытывающем нагрузку на сдвиг, формируется сетка пересекающихся трещин по траектории совпадающая с действием напряжения сдвига.

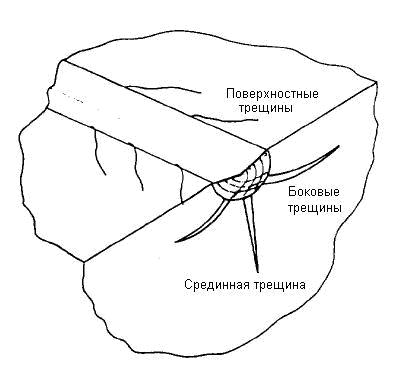

Помимо этого происходит частично пластическая деформация более дальних слоёв, триплекс на заказ вызывающая образование напряжений, под действием которых происходит рост трещин. Можно выделить три вида трещин: поверхностные, боковые и срединные нормальные (рис 2). Для правильного раскроя необходи-мо, чтобы разлом шёл по срединой трещине (перпендикулярно поверхности стекла) [1].

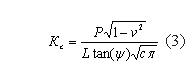

Геометрия ролика оказывает значительное влияние, как на образование трещин, так и на их рост. Минимальная нагрузка Pc, необходимая для образова-ния трещины, прямо пропорциональна углу заточки ролика и его радиусу и вы-ражается следующей формулой [2]:

Коэффициент k в этом выражении зависит от свойств контактирующих материалов и определяется формулой:

где ψ – половина угла заточки ролика;

R – радиус ролика;

K1c – коэффициент критической концентрации напряжений;

v1 и v2 – коэффициент Пуассона стекла и ролика соответственно;

E1 и E2 – модуль Юнга стекла и ролика соответственно;

γ – константа, зависящая от отношения напряжения необходимого для образования трещины к напряжению оставляемого роликом.

После образования трещины происходит её рост до равновесных разме-ров за счёт релаксации напряжений в приповерхностных слоях, которые опре-деляются расклинивающим действием ролика и остаточными напряжениями стекла.

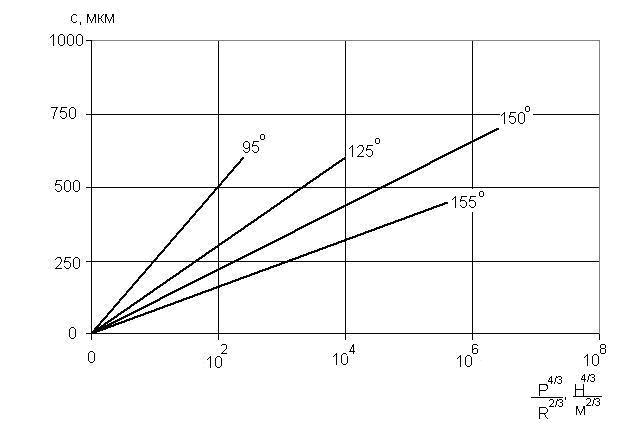

Согласно [2] интенсивность напряжений возрастает с увеличением на-грузки и уменьшением угла заточки ролика, при этом глубина трещин пропор-циональна интенсивности напряжений (рис. 3).

(3)

где: Kc – коэффициент интенсивности напряжений;

L – длина контакта;

с – глубина трещины.

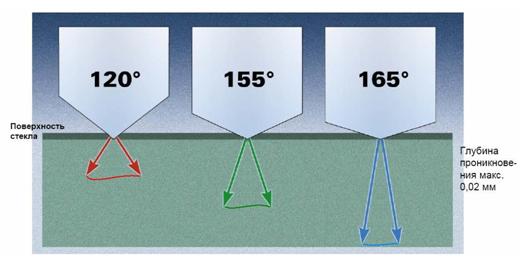

Силы, с которыми ролик действует на стекло, направлены перпендику-лярно его граням и работают на сдвиг прилегающих слоёв [3]. Деформирован-ные слои тянут за собой слои, лежащие непосредственно под ними, создавая в них напряжения растяжения. Чем острее ролик, тем дальше действие сил от нормали к поверхности стекла и, соответственно, шире но мельче область соз-даваемых напряжений http://masterastekla.ru(рис. 4).

Угол заточки ролика выбирают исходя из толщины стекла. При разломе толстых стёкол требуется большое усилие, что негативно сказывается на каче-стве кромки. Для уменьшения усилия разлома необходимо внести напряжения растяжения вдоль линии реза, а для этого увеличить усилие нажима ролика на стекло. В случае применения острых роликов создаются хорошие условия для роста нежелательных боковых трещин. Поэтому для толстых стёкол применяют тупые ролики, действие которых в большей степени направлено вниз.

Однако для тонких стёкол тупые ролики применять не желательно, так как, согласно формуле (1), при их использовании требуется увеличивать давле-ние. И тонкое стекло можно просто проломить. С другой стороны не обяза-тельно создавать глубокую область напряжений, так как усилие разлома в лю-бом случае небольшое. Поэтому применяются острые ролики.

При роликовой резке используются специальные жидкости, способст-вующие получению качественного реза и имеющие следующие функции:

- смазка ролика (увеличивает его ресурс);

- создание гидравлической подушки (способствует более равномерно-му распределению усилия);

- в составе жидкости используются ПАВ, уменьшающие поверхност-ную прочность стекла (эффект Ребиндера), тем самым, способствуя резке;

- создание расклинивающего эффекта, препятствующего «залечива-нию» трещин после прохода ролика;

- уменьшение загрязнения стола стеклянной крошкой, прилипающей к жидкости.

Механическая роликовая резка обладает следующими преимуществами:

- низкая стоимость оборудования;

- простота в эксплуатации;

- низкие эксплуатационные затраты;

- высокая скорость резки (достигает 120 м/мин);

- возможность переработки листового стекла крупных форматов;

Однако при этом у механической резки имеются свои недостатки:

- относительно плохое качество реза;

- на качество реза сильно влияют недостатки стекла (неплоскостность, высокие остаточные напряжения и т.д.);

- необходимость использования жидкости для резки;

- необходимость обработки кромки в случае последующей термообра-ботки стекла.

Гидроабразивная резка

Впервые применение водной струи для решения технических задач было отмечено в горнодобывающей промышленности, в частности, в золотодобыче в 70-х годах Х1Х века и за прошедшее время получило развитие от применения для размыва породы и отмыва различных поверхностей от сильных загрязнений до резки струёй воды различных материалов.

В 80-х годах ХХ века наряду с применением мощных гидронасосов, стало возможным примешивать к водной струе частицы твердых материалов, что обеспечило обрабатываемость практически всех материалов с помощью гидро-абразивной резки. При резке чистой водой статическое давление компактной струи, как и при эрозивном действии обычной водяной капли, приводит к вы-мыванию материала, с примешиванием же к струе твердых частиц происходит микроразрушение материала. Это позволяет резать материалы, которые не мо-гут быть порезаны только водой и значительно повышает производительность резки. В качестве абразива используются остроконечные гранулы измельчён-ных минералов, такие как песок граната или оливин, с величиной зерна от 0,1 до 0,3 мм. В зависимости от применения количество используемого абразива составляет от 100 до 500 г/мин.

Давление струи при гидроабразивной резке достигает 400 МПа. Диаметр струи составляет 0,6 – 1,2 мм.

Скорость резки влияет на прямоугольность и качество кромки. Чем мед-леннее резка, тем более ровной, прямоугольной и гладкой будет кромка.

Стекло гидроабразивной резкой режется очень хорошо. Кромки имеют, правда, матовую и слегка шероховатую поверхность и могут быть отшлифова-ны и отполированы с меньшими усилиями, чем кромки после обычной резки и ломки.

Гидроабразивную резку применяют практически во всех отраслях про-мышленности, связанных с обработкой твердых, многослойных материалов а так же при производстве изделий, имеющих сложный контур. Это технология является идеальной в тех случаях, когда термическая или механическая обра-ботка изделий невозможна, например, при изготовлении конструктивных эле-ментов в самолетостроении и космической промышленности.

В стекольной промышленности гидроабразивная резка является практи-чески незаменимой для резки бронестекла, многослойного триплекса, пожаро-безопасного стекла и фактически полностью вытеснила резку стёкол фрезой.

Гидроабразивная резка обладает следующими преимуществами:

- хорошее качество кромки;

- отсутствие необходимости шлифования;

- незначительное влияние на материал:

— термически (не возникает термических напряжений на кромках);

— механически (незначительное давление на стекло – отсутствие рас-трескивания);

— химически (отсутствие химического взаимодействия стекла с абра-зивом).

- возможность резки очень толстых и многослойных стёкол.

Основные недостатки:

- высокая стоимость оборудования ;

- высокие эксплуатационные затраты;

- низкая скорость резки (0,5 – 1,5 м/мин в зависимости качества резки и толщины стекла);

- необходимость подготовки и очистки воды;

- бесполезная до вредной остаточная энергия струи (должна улавли-ваться);

- издержки по удалению и утилизации шлама